Grazie ad una solida esperienza nel settore degli imbottiti il nostro team lavora costantemente con l’obiettivo di superare i limiti delle tecnologie produttive tradizionali.

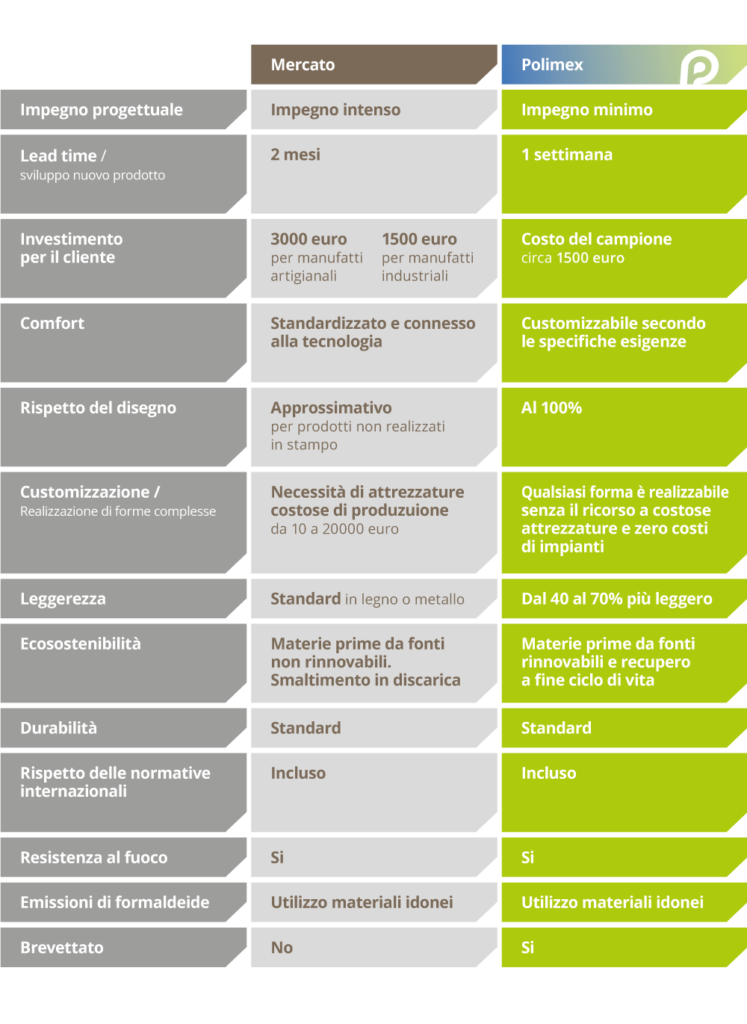

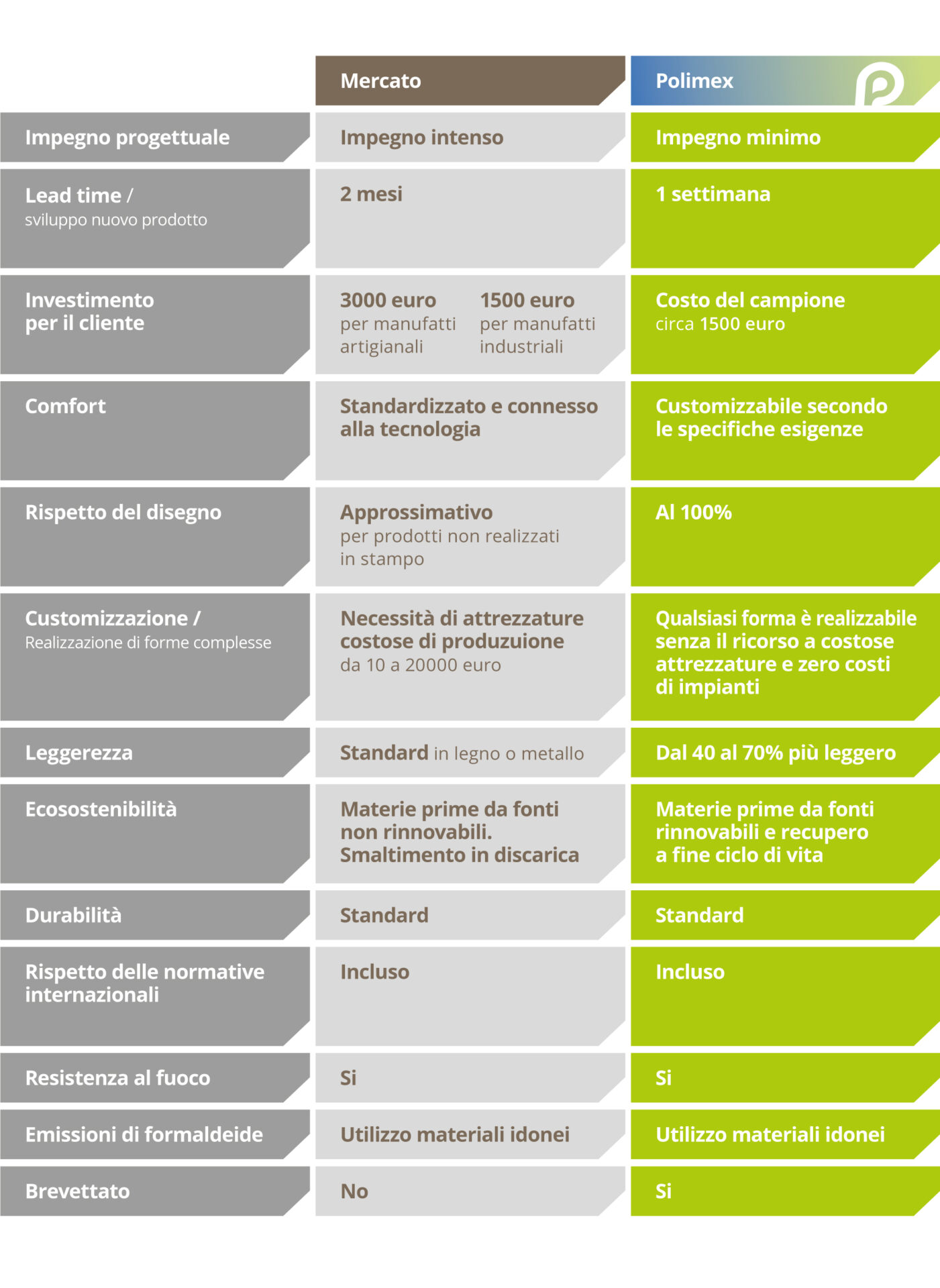

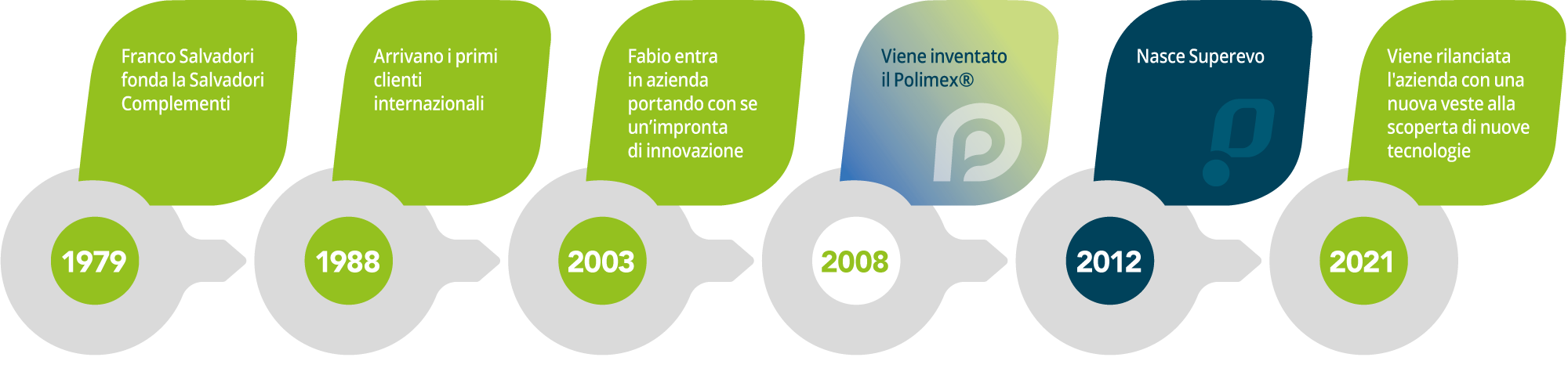

Da questa competenza nasce il Polimex®: una soluzione tecnologica brevettata ed esclusiva di Superevo®. Polimex® è un materiale composito ideale per realizzare strutture portanti di mobili imbottiti costituito principalmente da Polistirene espanso e, in percentuali minori, da poliuretani strutturali che conferiscono la resistenza strutturale alle strutture. Rispetto agli imbottiti tradizionali, quelli con anima in Polimex® sono più leggeri, possono assumere forme complesse, non richiedono investimenti iniziali, sono eco-sostenibili, e veloci da realizzare.

Già nell’antichità si era capito che accoppiando materiali diversi fra di loro si ottenevano prodotti finiti con caratteristiche migliori. In scienza dei materiali, un materiale composito è un materiale costituito da più materiali semplici differenti. Ogni materiale corrisponde ad una differente fase, per cui un materiale composito è caratterizzato da una struttura non omogenea; i materiali che compongono un materiale composito sono separati da un’interfaccia netta di spessore nullo e ciascuno di essi è dotato di proprietà chimico-fisiche differenti a livello macroscopico e strutturale. Per pannello a sandwich (o struttura a sandwich) si intende un elemento costituito da due strati resistenti, detti pelli o facce (“skin”), distanziati da un materiale connettivo che prende il nome di “core”.

Il POLIMEX® è il nome che identifica un materiale brevettato comprendente varie combinazioni di Skin e Core. Le skin sono costituite da diversi tipi di poliuretano ad elevata resistenza meccanica, adatto all’uso al quale è destinato il manufatto finale. Le skin contribuiscono alla resistenza flessionale e alla resistenza all’impatto.

Per il core vengono impiegate schiume in polistirene espanso a varie densità adatto all’uso al quale è destinato il manufatto finale, dove per schiume si intendono quei materiali cellulari ottenuti mediante la dispersione di un gas in un materiale plastico solido.

A seconda delle esigenze del manufatto, la schiuma può essere:

- a celle aperte

- a celle chiuse

- flessibile, semi-rigida o rigida

- in materiale termoplastico o termoindurente

Le schiume presentano ottime caratteristiche di isolamento termico e acustico, ottima capacità di smorzamento delle vibrazioni e resistenza agli urti.

Valore aggiunto

Brevettato nel 2008, grazie alle sue caratteristiche di versatilità, il Polimex® non pone vincoli di forma e dimensione e lascia libera interpretazione di design e creatività al Cliente. Grazie alle sue caratteristiche costruttive risulta infinitamente più leggero rispetto a manufatti analoghi realizzati con sistemi tradizionali. In aggiunta il semi lavorato ottenuto richiede minori quantità di imbottitura o schiumatura per la realizzazione del prodotto finito, con evidente minor consumo di materiale. Grazie alla sua composizione, il prodotto finito risulta essere composto quasi esclusivamente in Polimex e la riduzione di altri componenti accessori (legno, plastiche) ne facilitano il riciclo a fine vita. Lavoriamo con materiali certificati secondo le normative internazionali e siamo in grado di rispondere alle esigenze specifiche dei clienti. Il Polimex è certificato in classe 1-IM resiste al fuoco e riduce la possibilità d’innesco di un incendio.

Dimenticate il tempo di attesa tipico delle tecnologie tradizionali, in Superevo® gli stampi sono considerati attrezzature obsolete, e fanno perdere tempo e soldi al Cliente. Grazie all’innovazione e alla robotizzazione degli impianti e all’ottimizzazione delle fasi di produzione, il tempo di realizzazione e di consegna di un campione è ridotto a pochi giorni. Dal ricevimento del modello 3D in formato vettoriale da parte del Cliente, il nostro team di tecnici ed ingegneri è in grado di realizzare il prototipo in 48 ore. Ridurre il leadtime ed evitare costi per la creazione di uno stampo sono fattori chiave che ci permettono di stabilire un rapporto privilegiato con i Clienti e definiscono un vantaggio competitivo sul mercato.

Liberate la vostra creatività. Non esiste disegno troppo complicato o troppo sagomato per il Polimex®. Abbiamo la capacità di ottenere qualsiasi forma di imbottiti che saranno sempre identici al modello 3D. Tutto questo con l’obiettivo di venire incontro ad ogni idea di architetti, designer o brand che cercano e sviluppano prodotti finiti dalle forme uniche e complesse. Anche la ricerca del comfort risulta personalizzabile poiché il cliente ha la possibilità di costruire il proprio comfort nelle diverse zone di appoggio del prodotto. Rigidità o morbidezza, densità o elasticità vengono misurate e definite secondo le esigenze più specifiche anche all’interno della stessa area di appoggio. Il risultato è un comfort straordinario.

Fino al 70% più leggero dei tradizionali imbottiti. La leggerezza è sempre stata un punto fermo nei nostri prodotti. Le strutture costruite con il Polimex® sono infinitamente più leggere e maneggevoli delle strutture metalliche o in legno. Maneggevolezza significa più facilità nelle lavorazioni interne presso il Cliente, nei trasporti e più facilità di manovra anche una volta raggiunta la destinazione del Cliente finale. Imbottiti leggeri ma altrettanto resistenti come quelli tradizionali. I prodotti in Polimex® sono testati per mantenere la forma e la solidità nel corso tempo.